Prozessintegrierte Schmierung im Folgezug

| E-Mail: | blechumformung@ifum.uni-hannover.de |

| Jahr: | 2021 |

| Förderung: | Förderung: Europäische Forschungsgemeinschaft für Blechbearbeitung (EFB) - Fördernummer 21586N |

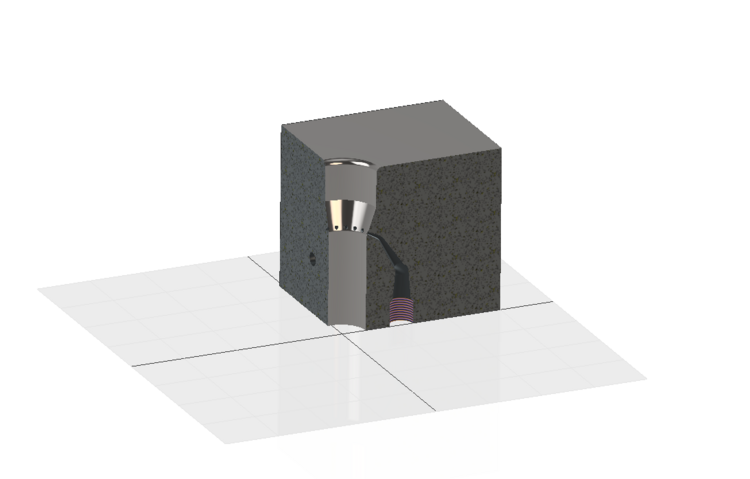

Die verfolgte Hypothese lautet, dass es möglich ist, mittels integrierter und gezielter Schmierung der rissgefährdeten Areale eines Ziehteils im Folgezug eines Tiefziehwerkzeugs den Schmiermittelverbrauch zu senken und zugleich die Werkzeugkosten zu reduzieren. Ferner ist es aufgrund von Druckschmierung hervorgerufener Druckpolsterbildung und Trennung des Blechs vom Werkzeug möglich, das Ziehteil mit einer besseren Oberfläche, ohne Riefenbildung und andere Oberflächendefekte tiefzuziehen. Dabei wird mittels filigranen Ölauslassöffnungen im Folgezug des Werkzeugs ein Schmiermittelpolster zwischen dem Blech und der Werkzeugoberfläche erzeugt, welche die Reibung reduziert und die tribologischen Bedingungen verbessert. Zudem ermöglicht die additive Fertigung des Werkzeugs eine geometrische Optimierung der Ölauslasskanäle hinsichtlich Reibungsreduzierung. Ferner kann hierdurch eine kompakte Bauweise realisiert werden. Folgende Zielstellungen werden hierbei adressiert:

· Zielgerichtete Reduzierung der Reibung an versagensgefährdeten Bereichen eines Ziehteils

· Kombination der Prozessschritte Schmierung und Umformung

· Reduzierung des Schmiermittelverbrauchs beim Tiefziehen

· Erzeugung einer stetigen Schmierung des Blechs an der Ziehkantenrundung

· Reduzierung der Oberflächendefekte durch den Ziehprozess wie Riefenbildung

· Wirtschaftlich vertretbarer Einsatz von additiv gefertigten Werkzeugen

· KI basierte Mehrzieloptimierung einer gekoppelten Strömungs- und Umformsimulation