Lennart Hinz, Sebastian Metzner, Philipp Müller, Robert Schulte, Hans-Bernward Besserer, Steffen Wackenrohr, Christopher Sauer, Markus Kästner, Tino Hausotte, Sven Hübner, Florian Nürnberger, Benjamin Schleich, Bernd-Arno Behrens, Sandro Wartzack, Marion Merklein, Eduard Reithmeier (2021); Sensors, Volume 21, Ausgabe 7, Seite 2389

Maßhaltigkeit

Die Kenntnis der genauen Werkzeuggeometrie von Serienwerkzeugen ist von besonderer Bedeutung für die Maßhaltigkeit der herzustellenden Blechteile. Durch die Entwicklung photogrammetrischer Messsysteme wird die Beurteilung von Blechformteilen in Bezug auf ihre geometrische Formgenauigkeit und Formänderungsverteilung erleichtert. Hierfür werden die Bauteile beispielsweise mit dem GOM-Atos 2 400 des IFUMs eingescannt und ein 3D-Modell der Bauteile erstellt. Anschließend kann das gescannte 3D-Modell der Bauteile auf die vorhandenen CAD-Daten des Werkzeuges gelegt werden. Mittels dieser Methode lässt sich die Maßhaltigkeit des Bauteils überprüfen. Ferner findet im Regelfall ein Abgleich mit den prognostizierten Simulationsergebnissen statt, um die Simulationsgenauigkeit weiter voranzutreiben. Es werden schnelle und präzise Vermessungen großflächiger Ziehteil- und Werkzeugoberflächen gewährleistet. Somit kann eine automatische, prüfpersonenunabhängige Messwertaufnahme garantiert werden.

Formänderungsanalyse

Durch die Formänderungsanalyse soll das Prozessverständnis erweitert werden. So können Bauteilgeometrie, Materialauswahl und Umformtemperatur große Auswirkungen auf die Rückfederung des Bauteils haben. Weiterhin kommt der Ermittlung der lokalen Formänderung in der Blechumformung, speziell für Teile nahe der Prozessgrenze, eine besondere Bedeutung zu, um einen reproduzierbaren Fertigungsprozess zu gewährleisten. Am IFUM wird hierfür das optische Formänderungsanalysesystem GOM-Argus verwendet, welches eine Beurteilung von Umformprozessen und Umformsimulation gewährleistet.

Oberflächen

Neben optischer Messtechnik werden auch taktile Messungen an Ziehteilen und Werkzeugen präzise durchgeführt. Mittels der Charakterisierung der Werkzeug- bzw. Bauteiloberflächen lassen sich eine Vielzahl von Prozesseinflüssen untersuchen. Die Analyse der Oberflächen ermöglicht Rückschlüsse auf Werkzeugverschleiß, der optimalen Umformkraft und die Auswahl geeigneter Schmierstoffe. Der Oberflächenmessplatz T8000-RC der Fa. Jenoptik/HOMMEL-ETAMIC ermöglicht Einzelanwendungen und kombinierte Messungen in den Bereichen Konturenmessung, Rauheitsmessung und Topografiemessung. Ein Nivellier-Luftdämpfungstisch mit Steinplatte ergänzt das taktile Messsystem.

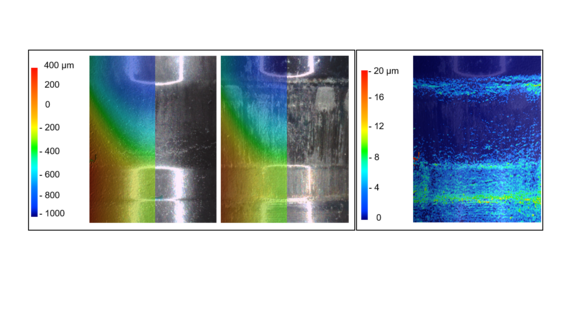

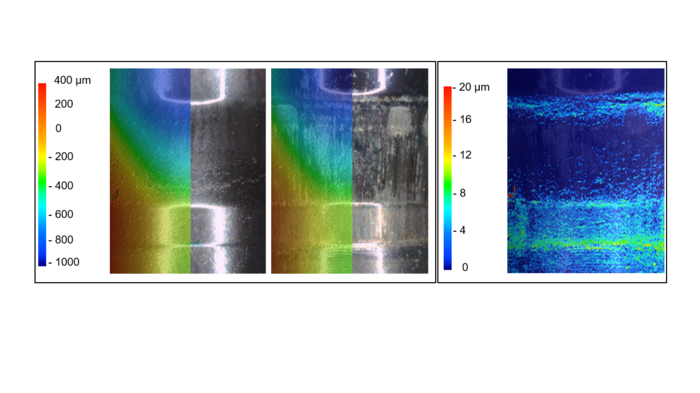

Durch die Oberflächenrauigkeit metallischer Bauteile lassen sich zum Beispiel auch Rückschlüsse auf das Anbindungsverhalten von Kunststoffen auf Metalloberflächen ermitteln. Dies ist besonders für die Herstellung von Hybridbauteilen von großer Bedeutung. Bei der Analyse können neben einzelnen Messbahnen auch mehrere Messbahnen nebeneinander abgefahren werden. Mittels einer Software werden aus diesen Daten dann die 3D-Flächen der Messbereiche generiert und die Maxima Sz und die durchschnittliche Oberflächenrauheit Sa bestimmt.

Eine weitere Methode zur Messung der Oberfläche bietet das optische Verfahren mittels des Profilometers Keyence VR-3200. Dies ist berührungslos und ermöglicht im Vergleich zur taktilen Messmethode schnellere Messungen von Oberflächen.

Veröffentlichung

Die Streifenprojektionsprofilometrie hat sich in Kombination mit anderen optischen Messtechnologien in den letzten Jahrzehnten als wesentliche Ergänzung zu konventionellen, taktilen Messgeräten etabliert. Die berührungslose, ganzheitliche Rekonstruktion komplexer Geometrien innerhalb von Sekundenbruchteilen in Verbindung mit dem leichten und transportablen Sensordesign eröffnen viele Anwendungsfelder in der Fertigungsmesstechnik. Das auf Triangulation basierende Messprinzip zeichnet sich zudem durch eine gute Skalierbarkeit aus, was zu 3D-Scannern für verschiedene Maßstabsbereiche geführt hat. Innovative und moderne Produktionsprozesse, wie z. B. die Blechmassivumformung, nutzen daher die Streifenprojektionsprofilometrie in vielerlei Hinsicht, um den Prozess zu überwachen, möglichen Verschleiß zu quantifizieren und die Produktionstechnik zu verbessern. Dabei ist es wichtig, für jede Anwendung den geeigneten 3D-Scanner zu identifizieren und die gewonnenen Daten richtig auszuwerten. Durch die genaue Kenntnis des Messvolumens und der relativen Unsicherheit in Bezug auf die Proben- und Scannerposition lassen sich angepasste Messstrategien und integrierte Fertigungskonzepte realisieren. Obwohl es umfangreiche Industrienormen und Richtlinien zur Quantifizierung der Sensorleistung gibt, ist die Auswertung und Tolerierung überwiegend global und kann daher weder Hilfestellung bei der korrekten, anwendungsspezifischen Positionierung und Ausrichtung des Sensors geben noch die lokalen Besonderheiten innerhalb des Messvolumens widerspiegeln. Daher werden in diesem Artikel Streifenprojektionssysteme über verschiedene Maßstabsbereiche hinweg verglichen, indem eine kalibrierte Kugel in einem hochauflösenden Gitter positioniert und gescannt wird.