Bernd-Arno Behrens, Anas Bouguecha, Milan Vucetic und Alexander Chugreev (2016) MATEC Konferenz (NUMIFORM 2016: „The 12th International Conference on Numerical Methods in Industrial Forming”), Volume: 80; Seite: 04003.

Die Werkzeugbelastungsberechnung verfolgt das Ziel, die mechanische und thermische Belastung der Werkzeugoberfläche vorherzusagen. Eine intensive thermische Belastung kann zu einer verschleißfördernden Abnahme der Werkzeugmaterialqualität führen. Darüber hinaus ermöglicht die Berechnung der mechanischen Belastung die genaue Lokalisierung von Spannungsspitzen. Diese Spannungsspitzen begünstigen im weiteren Gebrauch des Werkzeugs die Bildung von Rissen, die wiederum zu einem abrupten Versagen des Werkzeugs führen können. Die Rissbildung wird jedoch durch ein komplexes Zusammenspiel von thermischen und mechanischen Belastungen beeinflusst, die zu einer zeitabhängigen Veränderung der Materialeigenschaften des Werkzeugs führen. In diesem Zusammenhang muss eine realistische numerische Vorhersage der Lebensdauer sowohl die Veränderung der Materialeigenschaften, der Form als auch eine realistische Beschreibung der auftretenden thermischen und mechanischen Oberflächenbelastungen im Prozess berücksichtigen. Die numerische Vorhersage der Werkzeuglebensdauer kann zur Bewertung von Prozess- und Materialmodifikationen im Hinblick auf eine Verlängerung der Werkzeuglebensdauer genutzt werden. Dadurch können die Kosten in der späteren Produktion gesenkt und eine höhere Standzeit erreicht werden.

Durch die Berechnung der Werkzeugbelastung wird das Ziel der Vorhersage von mechanischen und thermischen Belastungen auf der Werkzeugoberfläche erreicht. Während intensive thermische Belastungen zu einer verschleißfördernden Abnahme der Werkzeugmaterialgüte führen, erlaubt die Berechnung der mechanischen Belastung die genaue Lokalisierung von Spannungsspitzen. Diese Spannungsspitzen fördern in der weiteren Benutzung des Werkzeuges die Entstehung von Rissen, was wiederum zum schlagartigen Versagen des Werkzeuges führen kann. Um dies zu vermeiden wird untersucht, wie durch leistungsfähigere Materialien oder eine besser angepasste Auslegung des Werkzeugs ein zu frühes Versagen verhindert werden kann. Dadurch können die Kosten in der späteren Produktion reduziert und eine höhere Standmenge erreicht werden.

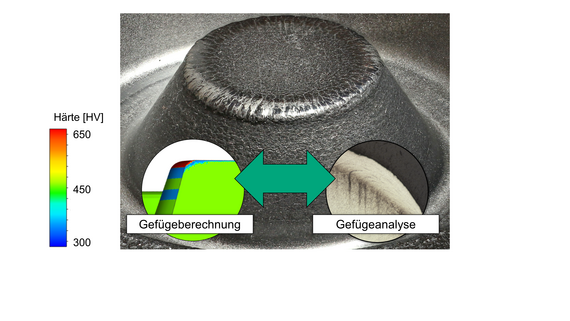

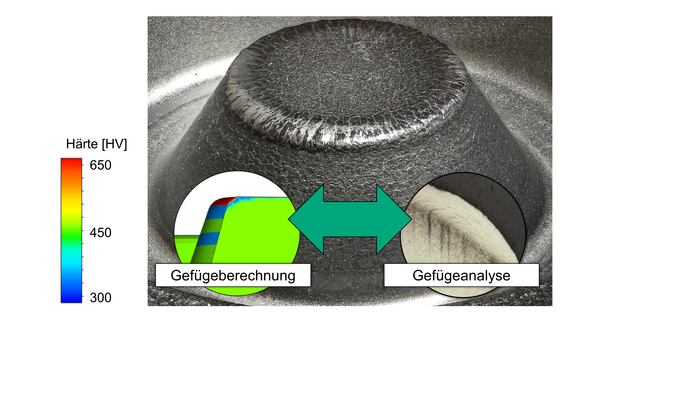

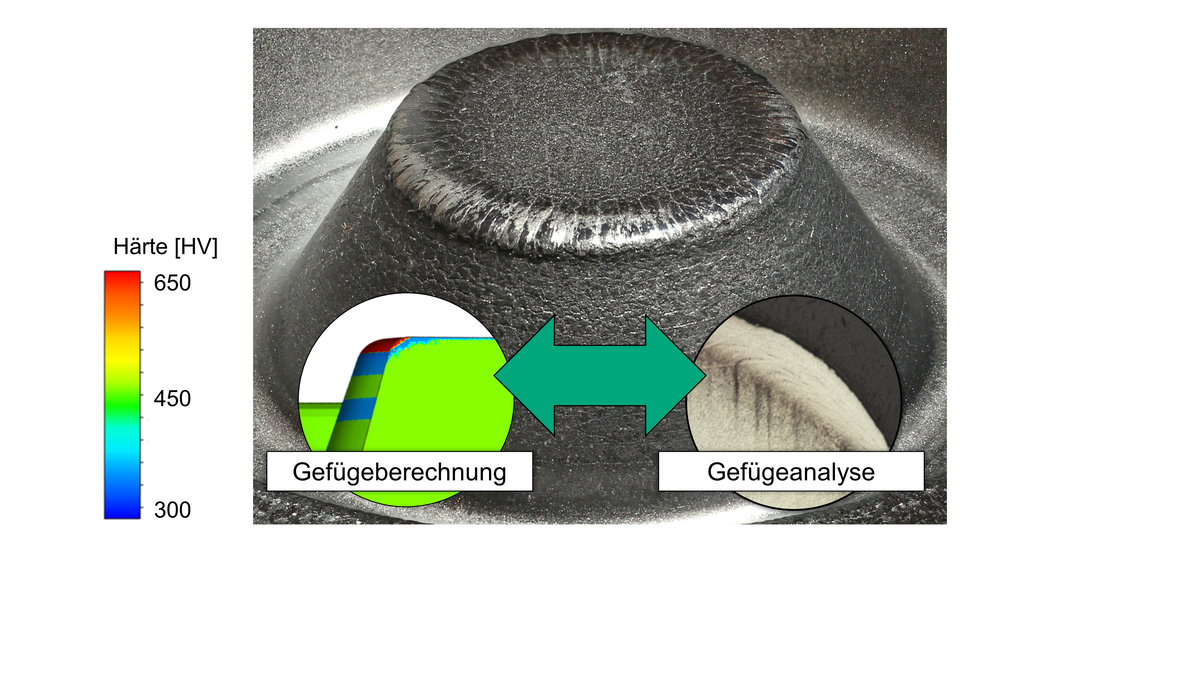

Aus dem aktuellen Stand der Technik zur Verschleißanalaytik ist bekannt, dass die Verschleißentwicklung eines Umformwerkzeuges als nicht-linear anzunehmen ist. So wird zwischen einer Einlaufphase, in der ein unregelmäßiges Verschleißverhalten beobachtet wird und einer daran angeschlossenen Phase, in der sich der Verschleiß linear entwickelt, unterschieden. Eine dritte, nicht zwangsläufig immer auftretende Phase ist durch ein quasi schlagartiges Versagen des Werkzeuges geprägt. Im Rahmen von FE-Berechnungen mit genutzten Archard-Verschleiß Modell wird davon ausgegangen, dass die Einsatzhärte des Werkzeugs unveränderlich ist, wodurch nur eine lineare Verschleißentwicklung abgebildet werden kann. Durch aktuelle Forschungen ist es am IFUM möglich die Härteevolution in Abhängigkeit von thermischer und mechanischer Belastung über die Zyklenzahl abzubilden. Auf diese Weise kann die Einlaufphase und die Ausprägung der daran angeschlossenen kontinuierlichen Verschleißphase näher charakterisiert werden. Dies ermöglicht es Unternehmen die Standzeiterwartung ihrer Werkzeuge genauer auf Basis konkreter Kennzahlen abzuschätzen, was zu Einsparungen bei der Fertigungsplanung führt.

Veröffentlichung

Das IFUM beschäftigt sich auf diesem Feld maßgeblich mit der Entwicklung neuer numerischer Modellierungsalgorithmen. Mit diesen soll u.a. der Werkzeugverschleiß in Bezug auf eine Veränderung der Geometrie während der Formsimulation vorhergesagt werden. Änderungen der Prozessparameter in der Kontaktfläche, die durch die Veränderung der Geometrie verursacht werden, führen zu einer veränderten Verteilung der Werkzeugbelastung und des Werkzeugverschleißes. Dies betrifft vor allem die Werkzeugbereiche, die hohen thermischen und mechanischen Belastungen ausgesetzt sind.