Eigenschaftsoptimierung und -identifikation geschmiedeter Strukturen durch direktes Nachformen aus der Schmiedewärme in unterschiedlichen Temperaturbereichen durch Beeinflussung der Mikrostruktur bei Vergütungsstählen

| E-Mail: | massivumformung@ifum.uni-hannover.de |

| Year: | 2018 |

| Funding: | Deutsche Forschungsgemeinschaft (DFG) - Fördernummer 359921546 |

| Is Finished: | yes |

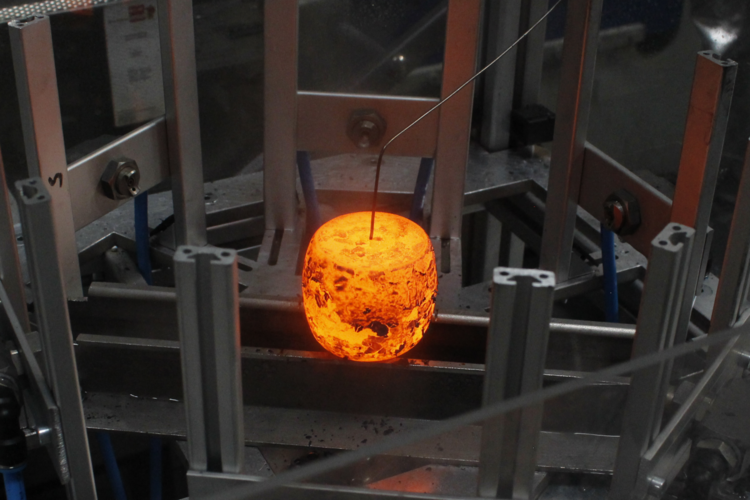

Ziel des Forschungsprojektes ist es, gezielt Einfluss auf die Mikrostruktur von geschmiedeten Bauteilen zu nehmen und diesen Einfluss in Form von Materialkennwerten zu quantifizieren. Hierzu soll sowohl die dynamische Rekristallisation während der Umformung als auch ein nachgeschalteter Umformschritt verwendet werden, der eine thermomechanische Behandlung darstellt. Ziel dieses kombinierten Verfahrens ist es, ein besonders feinkörniges Gefüge mit herausragenden Eigenschaften in Bezug auf Festigkeit und Zähigkeit einzustellen. Konkret soll dieses Verfahren in diesem Forschungsprojekt auf umformtechnisch hergestellte Einzelteile aus klassischen Vergütungsstählen bezogen werden. Es sollen Bauteile hergestellt werden, aus denen Probekörper für die Ermittlung mechanischer Kennwerte gewonnen werden können. Im Ergebnis sollen mechanische Kennwerte aus genormten Versuchen wie Kerbschlagbiegeversuch und Zugversuch in Abhängigkeit der zuvor eingestellten Gefügeeigenschaften vorliegen und ein Vergleich dieser mit solchen aus konventionell umformtechnisch hergestellten Bauteilen gezogen werden. Die thermische Prozessführung wird dabei durch ein Luft-Wasser Sprühnebel in einer automatischen Abkühlstation mit optischer Temperaturüberwachung und induktiver und konventioneller Erwärmungsanlagen realisiert. Es werden thermische Prozessrouten entwickelt die eine Formgebung der Prüfkörper in den Phasenbereichen (stabiler) Austenit, metastabiler Austenit und Ferrit/Perlit ermöglichen.