AgaPolCo - Vereinigung von Einzelprozessen in der Herstellung von rumpfschalen und zugehörigen Komponenten zur Effizienzsteigerung von Flugzeugstrukturen

| E-Mail: | fem@ifum.uni-hannover.de |

| Jahr: | 2021 |

| Förderung: | Förderung: Investitions- und Förderbank Niedersachsen (Nbank) – Antragsnummer ZW1-80159743 |

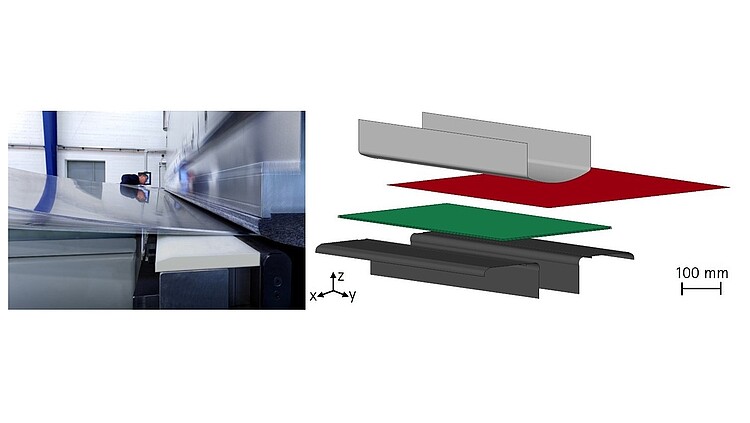

In der Luftfahrtindustrie besteht großer Bedarf an alternativen Fertigungsmethoden, die günstiger, schneller und umweltfreundlicher als der derzeitige Technologiestand sind. Mit dem Deharde Polygon Forming® (DPF) existiert eine solche Alternative zur Herstellung von Flugzeugrumpfschalen, die bisher durch Walzrunden oder Streckziehen umgeformt wurden. Beim DPF werden Bleche und Platten aus kaltverformbaren Materialien, wie Aluminium, Stahl oder Titan, hochgenau in gewünschte, große Radien inkrementell freigebogen. Dabei weisen die Bauteile bereits alle beliebigen geometrischen Eigenschaften und Bearbeitungen, wie unterschiedliche Blechdicken, Aussparungen, Taschen oder Bohrungen vor diesem Umformprozess auf. Das DPF ist allerdings bisher auf klare Biegelinien und verhältnismäßig einfache Geometrien limitiert. Nun soll das Verfahren insbesondere auf komplexe Strukturen, die leicht sphärische aber dennoch genau gefertigte Blechschalen erfordern übertragen werden. Hierbei handelt es sich um Rumpfschalen mit Anschluss zum Cockpit und Heck. Demzufolge besteht ein Ziel darin, durch numerische Modelle das Prozessverständnis zu vertiefen. Auf Grundlage der gewonnenen Erkenntnisse soll mittels FE Simulationen sowie einer geeigneten Metamodellierung ein Konzept zur Herstellung sphärischer Rumpfschalen entwickelt werden.

Übergreifend ist die Intention des Forschungsvorhabens, die Prozessketten so zu modifizieren, dass eine komplette Blechbearbeitung und Montagevorbereitung mit Zerspanung, Oberflächenschutz, Dopplerfertigung, lokale Versteifungselemente oder auch die Vorfertigung von Sandwichlagen durch Zusammenlegung vor der Umformung als letzten Schritt stattfindet. Dies führt zu einer Vereinfachung und Beschleunigung des Gesamtprozesses der Rumpfschalenherstellung und hat damit eine signifikante Kostenreduktion zur Folge, die sich auch in der nachgelagerten Montage von Einzelkomponenten positiv bemerkbar macht. Zur Erreichung des übergreifenden Ziels soll ein digitaler Zwilling der Prozesskette aufgebaut werden und der Entscheidungsunterstützung bei der Automatisierung der Prozesskette dienen.