Hochwarmfeste Werkzeugrandschichten durch Erweiterung der Tailored Forming Technologie auf Werkzeuge der Warmmasssivumformung

| E-Mail: | massivumformung@ifum.uni-hannover.de |

| Jahr: | 2022 |

| Förderung: | SFB 1153 – Transferprojekt T03 |

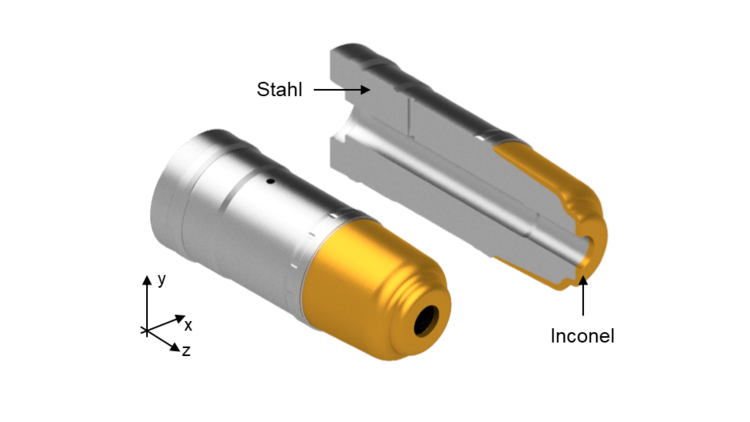

Das Ziel ist die wirtschaftliche Herstellung von Werkzeugen mit verbesserten Einsatzeigenschaften in thermomechanisch hoch beanspruchten Gravurbereichen, wodurch sich ein hohes Potential für die Anwendung in der Warmmassivumformung ergibt. Bei herkömmlichen Gesenken aus Warmarbeitsstahl führt der Anlasseffekt im Randbereich zur Härteminderung und Verschleißbildung, welche schließlich als Versagensursache ausgemacht werden kann. Inconel hingegen zeigt eine hohe Warmfestigkeit und Anlassbeständigkeit, kann aber bisher aufgrund der hohen Materialkosten und der schwierigen spanenden Verarbeitbarkeit nicht wirtschaftlich eingesetzt werden. Durch zu entwickelnde Umformoperationen an hybriden vorgefügten Halbzeugen soll die Oberflächenvergrößerung beim Schmieden ausgenutzt werden, um Inconel reproduzierbar und materialeffizient auf dem Grundwerkstoff aus Warmarbeitsstahl als schützende Wandung einzubringen. Gleichzeitig soll eine an den Umformprozess angepasste Gefügetexturierung in beiden Materialien eingebracht und die anschließende Vergütungs- sowie Diffusionsbehandlung aufeinander abgestimmt werden, was zu einer höheren Belastbarkeit des Werkzeuges führen soll.

Im Rahmen des Projektes werden zunächst flache thermisch hochbeanspruchte Hybridwerkzeuge durch Tailored Forming hergestellt und in Serienversuchen des Projektpartners als Kontaktplatten eines Warmscherwerkzeugs eingesetzt. Daraus lassen sich unter einfachen geometrischen Bedingungen Erkenntnisse über die einzubringende Inconel-Schichtdicke, den Umformgrad sowie den Effekt des Einsatzes von hochwarmfesten Nickellegierungen erzielen. Dazu werden zunächst Randbedingungen, Prozesse und das referenzierte Schadensmuster bisher eingesetzter Anschlagplatten untersucht. Anschließend werden grundlegende Erkenntnisse zur Ausbildung der Fügeverbindung sowie deren Verbundfestigkeit ermittelt. Zusätzlich erfolgt die Analyse der Verbundqualität und der Materialeigenschaften umgeformter Werkstücke vor und nach einer folgenden Diffusionsbehandlung. Folgend werden hybride Anschlagplatten auf Basis einer numerischen Vorauslegung sowie der vorherigen Untersuchung zur Randschichtmodifikation hergestellt und zusammen mit der Fa. Hirschvogel Group auf ihre Verschleißbeständigkeit geprüft. Darauf aufbauend wird der Prozess zur Herstellung komplexerer Stempelgeometrien ausgelegt. Hierbei soll die Materialverteilung und der Härtegradient an die aus der numerischen Simulation ermittelten thermomechanischen Belastungen im Einsatz angepasst werden. Die folgend hergestellten hybriden Stempel werden abschließend in einer Standmengenuntersuchung bei der Fa. Hirschvogel Group hinsichtlich ihres Potentials zur Verschleißreduktion und der Anwendung der Tailored Forming Technologie für komplexere Warmmassivumformwerkzeuge untersucht und bewertet.