Reduktion der Schallemission von Schneidpressen

| E-Mail: | umformmaschinen@ifum.uni-hannover.de |

| Jahr: | 2021 |

| Förderung: | Verein Deutscher Werkzeugmaschinenfabriken e.V. (VDW) Industrielle Gemeinschaftsforschung (IGF) - Fördernummer 21753N |

In Zuge der Entwicklung von Leichtbaukonzepten werden verstärkt höher- und höchstfeste Stahlblechwerkstoffe zur Herstellung von Karosseriebauteilen eingesetzt. Einen wesentlichen Schritt bei der Verarbeitung dieser Werkstoffe nimmt das Schneiden ein, bei welchem die Presse zum Zeitpunkt des Blechabrisses schlagartig entlastet wird und zurückfedert (Schnittschlag). Aufgrund der impulsartig freiwerdenden Energie werden die Pressenstruktur sowie die darin befindlichen Komponenten mit hohen Frequenzen zum Schwingen angeregt, wodurch Schallimpulse in die Pressenumgebung abgegeben werden. Zum Schutz der Anlagenbediener vor gesundheitlichen Langzeitschäden durch Lärm ist es deshalb gesetzlich vorgeschrieben, eine Lärmgrenze während des Maschinenbetriebs einzuhalten.

Um die Lärmentstehung im Inneren der Presse zu reduzieren, sind konstruktive Maßnahmen am Werkzeug oder Koppelgetriebe notwendig. Eine andere Möglichkeit besteht darin die Schallemission nach außen zu reduzieren, wofür häufig Schallschutzkabinen verwendet werden. Beide Varianten sind allerdings mit hohen Kosten und letztere zudem mit Platzbedarf sowie einer Beschränkung der Zugänglichkeit für Justier-, Wartungs- und Reparaturarbeiten verbunden.

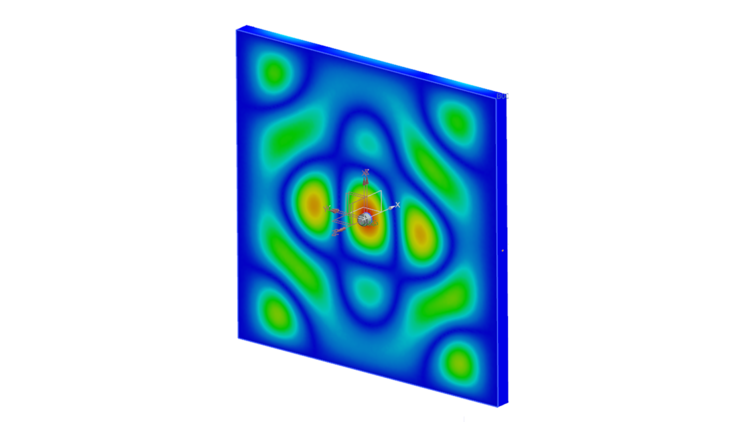

Nicht genutzt wird die Möglichkeit der aktiven Körperschallreduktion an Pressengehäuseteilen. Im Rahmen des Forschungsvorhabens soll daher eine Strukturregelung, bestehend aus Aktorik, Sensorik und einem echtzeitfähigen Rechner, entwickelt werden, welche den Körperschall von Pressengehäuseteilen dahingehend beeinflusst, dass die Schallemission beim Schneiden von höher- und höchstfesten Blechwerkstoffen vermindert wird.

Im Rahmen von akustischen Messungen und Simulationen einer institutseigenen Presse werden hierzu die maßgeblich schallemittierenden Bauteile identifiziert und einer Schwingungsanalyse unterzogen. Basierend hierauf werden Anforderungen an die Strukturregelung abgeleitet und geeignete Aktoren und Sensoren ausgewählt. Anschließend wird das System gebaut und ein Algorithmus zur Reduktion des Körperschalls implementiert, woraufhin das System an der institutseigenen Presse appliziert und im Rahmen von Versuchen getestet sowie optimiert wird.