Selektiv thermisch oxidierte Werkzeugoberflächen im Einsatz beim trockenen Tiefziehen

| Jahr: | 2018 |

| Datum: | 01-01-20 |

| Förderung: | DFG |

| Laufzeit: | 01.01.2014 – 01.01.2020 |

In der Blechumformung haben Reibung und Verschleiß maßgeblichen Einfluss auf die Standzeiten der Werkzeuge. Deshalb werden nach dem Stand der Technik gegenwärtig meist Schmierstoffe verwendet. Da der Einsatz dieser Schmierstoffe nicht dem Ziel einer nachhaltigen Produktion entspricht, werden im Rahmen des SPP 1676 Methoden zur Trockenumformung erforscht.

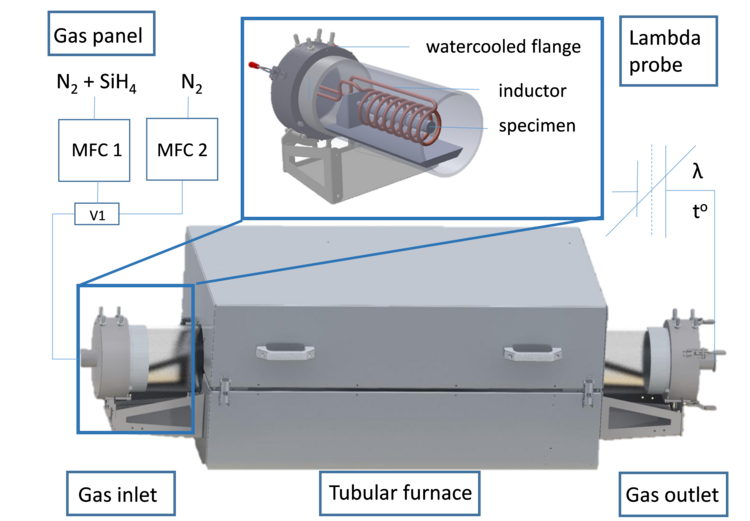

Im vorliegenden Projekt werden die Grundlagen zur Herstellung und dem Einsatz von Werkzeugbeschichtungen erforscht, die durch selektive thermische Oxidation hergestellt werden. Die oxidativen Wärmebehandlungen der Werkzeugoberflächen finden dabei bei definiertem Restsauerstoffgehalt unter Schutzgasatmosphäre (Stickstoff) bzw. mit Monosilan dotiertem Stickstoff statt. So ist es möglich Oxidbelegungen mit definierter chemischer Zusammensetzung und Dicke zu generieren. Die Zwischenergebnisse aus dem ersten Antragszeitraum belegen, dass Schichten erzeugt werden können, die vergleichbare Reibwerte aufweisen wie unbeschichtete beölte Werkzeugoberflächen

In der zweiten Förderphase des Teilprojektes wurde das Wärmebehandlungskonzept weiterentwickelt und eine neue Behandlungsanlage aufgebaut. Hauptmotivation dabei war es von einem Durchlaufofenprozess, welcher durch lange Behandlungszeiten und einem hohen Schutzgasverbrauch gekennzeichnet ist, auf einen Chargenprozess umzustellen. Durch die chargenweise Herstellung von oxidierten Prüfkörpern kann der Schutzgasbedarf deutlich gesenkt werden. Darüber hinaus wurde an der Erwärmungsanlage die Möglichkeit einer induktiven Prüfkörpertemperierung geschaffen, sodass die Prozesszeit ebenfalls reduziert werden können. Die Arbeiten der zweiten Förderphase umfassen darüber hinaus Reibwert- und Verschleißuntersuchungen bei variablen Oberflächenmodifikationen. Diese Ergebnisse knüpfen gemeinsam mit einem numerischen FE-Modell an den Arbeiten der ersten Phase an und sind erforderlich um ein breites Grundlagenverständnis über den hier erforschten Ansatz zur Trockenumformung zu schaffen, sodass eine Überführung auf industrielle Anwendungen gewährleistet werden kann. Die Übertragung in Richtung der Anwender ist in der dritten Förderphase des Teilprojektes vorgesehen. In der dritten Projektphase wird ein modulares Tiefziehwerkzeug aufgebaut, welches mit oxidierten Formeinsätzen bestückt werden kann. Über die Fertigung unterschiedlicher Bauteilgeometrien mit dem vorgesehenen Werkzeugsystem ist es möglich sukzessive das Lastkollektiv auf das hier entwickelte Schichtsystem zu erhöhen und somit das Einsatzverhalten des Schichtsystems im Tiefziehprozess zu untersuchen. Parallel dazu wird die Wärmebehandlung zur Schichterzeugung stetig weiter optimiert. Ferner findet eine Übertragung des numerischen FE-Modells, welches an Versuchsprüfkörpern erarbeitet wurde, auf die hier untersuchten Geometrien statt. Abschließend wird die wieder Aufbereitung des Schichtsystems untersucht, sodass tiefergehende Aussagen über Werkzeugstandzeiten getroffen werden können.