Untersuchung zum Einsatzverhalten von selbstschmierenden Pulverpresswerkzeugen

| E-Mail: | massivumformung@ifum.uni-hannover.de |

| Jahr: | 2019 |

| Förderung: | Deutsche Forschungsgemeinschaft (DFG) – Fördernummer 403432892 |

| Ist abgeschlossen: | ja |

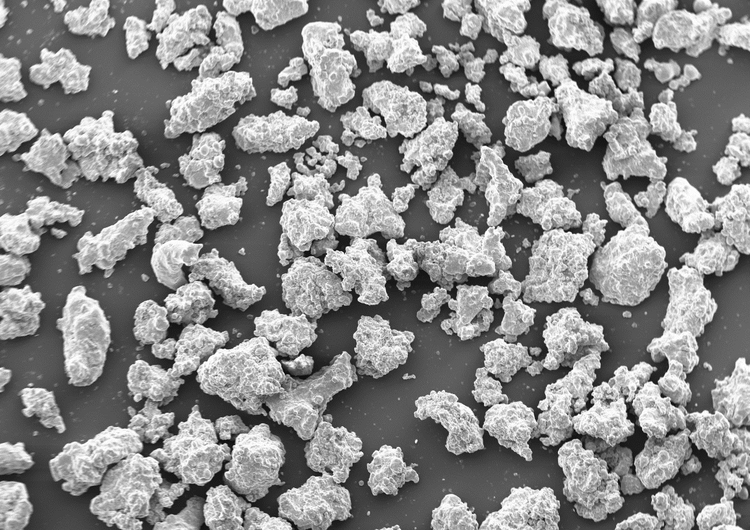

Das am häufigsten eingesetzte Verfahren zur Formgebung von Metallpulvern ist das doppelseitige Pressen in Matrizen. Die aus diesem Pressvorgang resultierenden Eigenschaften des Grünlings, wie die Gründichte, sind entscheidend für die endgültige Dichte des Bauteils nach dem Sintern und damit für die mechanischen Eigenschaften. Grüneigenschaften sind allgemein von material- und prozessspezifischen Faktoren abhängig. So wirkt sich die Reduzierung der Reibung beim Pressen positiv auf die Verdichtbarkeit aus. Zur Reibungsreduktion werden in der Regel nicht die Werkzeuge, sondern die verwendeten Pulver „geschmiert“, indem das Pulver mit einem Gleitmittel durchmischt wird. Bei optimaler Dosierung kann so die Pulver-Kompressibilität und damit die Gründichte gesteigert werden. Jedoch bringt dieses Verfahren auch Nachteile mit sich, wie einen erhöhten Energie- und Zeitaufwand bedingt durch die zusätzliche Temperatur-Rampe zum Austreiben des Gleitmittels sowie den hinzukommenden Mischprozess. Ferner kann durch das Gleitmittel die Grünfestigkeit herabgesetzt werden, sodass bestimmte Pulver nur ohne oder mit sehr geringer Gleitmittelzugabe pressbar sind. Ein alternatives Verfahren stellt die Matrizenschmierung dar, wobei ein Schmiermittelauftrag auf die Wandung mit einer Düse vor jedem Pressvorgang erfolgt. Hieraus ergeben sich diverse Vorteile, wie höhere Grün- und Sinterdichten, geringere Dichtegradienten sowie der Wegfall des Austreibprozesses. Die Anwendung dieser Schmiermethode findet jedoch keine weite Verbreitung. Grund sind vor allem die zuzüglichen Aufwendungen, wie der zusätzliche Prozessschritt, aber auch Probleme mit der Herstellung von komplexen Geometrien. Ein vielversprechender Ansatz diesen Nachteilen zu begegnen und gleichzeitig von den Vorteilen einer Matrizenschmierung zu profitieren ist die Applikation selbstschmierender Beschichtungen. Folglich ist das Ziel des Projektes, die Eignung von selbstschmierenden Beschichtungen beim Matrizenpressen von Metallpulvern zur unmittelbaren Verbesserung der Grün- bzw. mittelbaren Verbesserung der Sintereigenschaften zu validieren.

Für die Untersuchungen werden zwei unterschiedliche Beschichtungen und ein Stahlpulver (mit und ohne Gleitmittel) eingesetzt. Neben dem Einfluss des Verdichtungsdrucks auf die resultierende relative Dichte, stehen vor allem Zusammenhänge zwischen den unterschiedlichen Schmierstrategien und den Grünfestigkeiten im Fokus. Zur Deutung der Ergebnisse werden beim Pulverpressen die Kraftverläufe aufgezeichnet und mit den Materialkennwerten korreliert. Anschließend erfolgt das Sintern der Presslinge, um die Einflüsse der eingesetzten Schmierstrategien auf die finalen Materialeigenschaften herauszustellen. Dafür werden metallographische Schliffe erstellt und Dichte- sowie Härteverteilungen bestimmt. Durch die Gegenüberstellung der ermittelten Kennwerte in Abhängigkeit der verwendeten Schmierstrategie, sollen die Potentiale einer selbstschmierenden Matrizenbeschichtung beim Pulverpressen aufgezeigt werden. Abschließend erfolgt der Transfer der erarbeiteten Erkenntnisse auf eine komplexere Bauteilgeometrie mit einer vergleichenden Untersuchung der Materialkennwerte.