Verfahren zur Ermittlung der Wirkungsgradkennfelder von Umformmaschinen als Basis für einen effizienten Energieeinsatz in der Umformtechnik

| E-Mail: | umformmaschinen@ifum.uni-hannover.de |

| Year: | 2017 |

| Funding: | Deutsche Forschungsgemeinschaft (DFG) – Fördernummer 278526223 |

| Is Finished: | yes |

Motivation

Während Umformprozesse gegenüber spanenden Fertigungsverfahren einen deutlich geringeren Primärenergiebedarf haben, besteht auch hier ein großes Einsparpotential hinsichtlich der Energiekosten sowie der Umweltbelastung. Man ist daher bestrebt eine möglichst effiziente Umwandlung der Energie zu erzielen, was letztlich mit einem hohen Wirkungsgrad der verwendeten Pressen einhergeht. Generell lässt sich dieser aus dem Verhältnis der zugeführten Energie und der tatsächlichen Nutzenergie gewinnen. Der Wirkungsgrad einer Presse variiert jedoch in Abhängigkeit des durchzuführenden Umformprozesses. Aufgrund der Vielzahl von Parametern ist der Wirkungsgrad von Pressen nur als mehrdimensionales Kennfeld darstellbar. Derzeit ist die Ermittlung des Wirkungsgrades nur für einzelne Betriebszustände möglich. Dies erfordert den aufwändigen Einsatz einer Vielzahl von Versuchswerkzeugen, deren Kompatibilität auf wenige Pressen begrenzt ist. Es existiert keine Methode, mittels welcher das Kennfeld unter Berücksichtigung des Einflusses von Umformprozessen systematisch ermittelt werden kann. Die Gestalt der Kennfelder ist unbekannt.

Ziel und Lösungsansatz

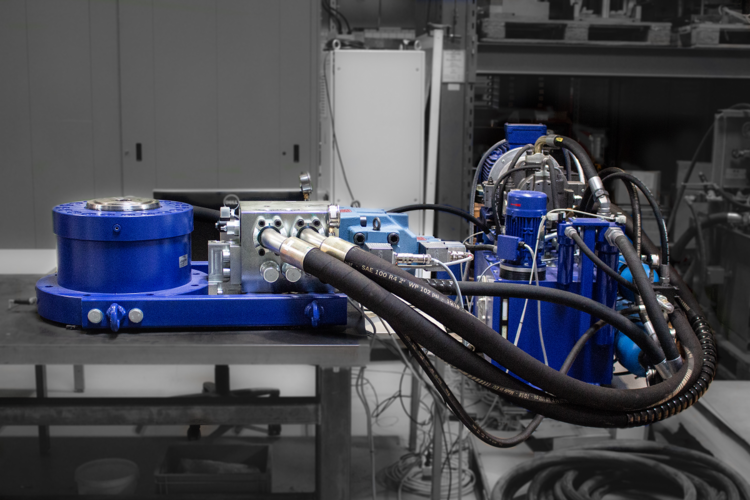

Das Ziel des Projekts ist die Bereitstellung eines Verfahrens zur systematischen Ermittlung der Wirkungsgradkennfelder von Pressen. Es werden Möglichkeiten ergründet, Betriebslasten für Pressen mit Hilfe einer hydraulischen Belastungsvorrichtung nachzubilden.

Das Kernelement dieser Vorrichtung ist ein Hydraulikzylinder, welcher in den Arbeitsraum von Pressen eingebracht werden kann. Der im Abwärtshub des Betriebs herunterfahrende Pressenstößel setzt ab einem gewünschten Punkt auf die Kolbenstange des Zylinders auf, so dass diese mitbewegt wird. Die Kolbenkammer wird folglich zunehmend kleiner und die darin befindliche Druckflüssigkeit wird aus dem Zylinder verdrängt und durch ein Proportionalventil gefördert. Dieses Hydraulikventil ermöglicht eine stetige Verstellung des Strömungsquerschnitts und somit des Strömungswiderstands während des Verdrängungsprozesses. Dies erlaubt die gezielte Generierung eines Staudrucks bzw. einer Kraft, welche der Stößelbewegung entgegenwirkt. Mit Hilfe einer geeigneten Steuerung lassen sich während des Pressenbetriebs charakteristische Belastungsverläufe von Präge-, Tiefzieh- sowie Schneidprozessen mit nur einer Vorrichtung nachbilden.

Im Rahmen des Projektes werden die Wirkungsgradkennfelder von drei unterschiedlichen Pressen nach der neuen Vorgehensweise ermittelt, um Erkenntnisse über deren Gestalt und Diversität zu erhalten. Die Ergebnisse können anschließend zur Entscheidungsfindung bei der Beschaffung prozessgeeigneter Pressen sowie bei der Wirkungsgradoptimierung im Rahmen der Entwicklung von Pressen herangezogen werden.