Bernd-Arno Behrens, Anas Bouguecha, Milan Vucetic, Sven Hübner, Deniz Yilkiran, Yi-Lin Jin, Ilya Peshekhodov (2015); Key Engineering Materials, Volume 651-653, Seiten 1487-1492

Mechanische Fügeverfahren gehören zu den ältesten Verbindungstechniken in der Metallbe-arbeitung und werden insbesondere in der blechverarbeitenden Industrie eingesetzt. Die Vorteile dieser Verfahren sind das Fügen von unterschiedlichen Materialien, die Verbindung von Fügeteilen mit unterschiedlichen Blechdicken, sowie das Fügen ohne sukzessive Nachbearbeitung. Ein weiterer Vorteil ist, dass diese Verfahren besonders wirtschaftlich umgesetzt werden können.

Die bekanntesten mechanischen Fügeverfahren sind zum einen das Stanznieten und zum anderen das Clinchen. Das Stanznieten zeichnet sich im Vergleich zum Clinchen durch seine hohe statische und dynamische Festigkeit aus, welche durch die Verwendung von Hilfsfügeteilen erklärt werden kann. Das Clinchen zeichnet sich durch seinen einfachen Prozessablauf aus, bei dem kein Hilfsfügeteil verwendet wird und somit im Vergleich zum Stanznieten wirtschaftlicher ist. Das Fügen von beschichteten Blechen, unterschiedlichen Fügeblechdicken und Fügeblechmaterialien ist mit dem Clinchen ebenfalls möglich.

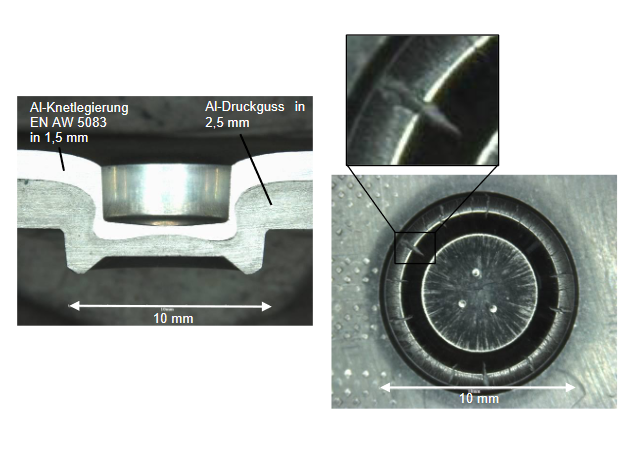

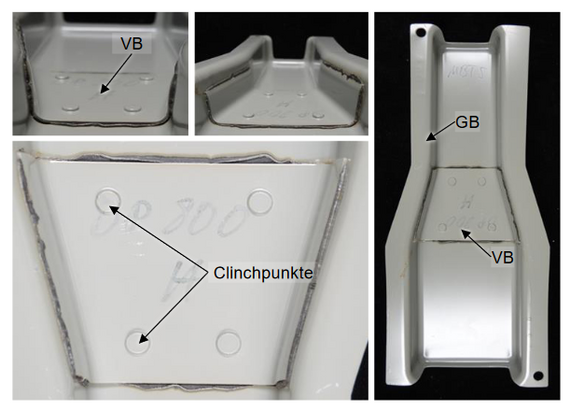

Vor allem in der Automobilindustrie, in der Taktzeiten und Wirtschaftlichkeit der Prozesse eine große Rolle spielen, nimmt das Clinchen eine immer größere Bedeutung ein. Deswegen werden am IFUM neue Anwendungsbereich kontinuierlich erforscht. Hierbei liegt besonders der Fokus auf der Anwendbarkeit des Verfahrens bei neuen Werkstoffpaarungen, die insbesondere das Leichtbaupotential der Karosserie fördern. In verschiedenen Projekten wurde hierzu die Eignung von Aluminiumdruckgussbauteilen untersucht. Durch Anpassung von Werkzeug und Material ist es möglich eine Clincheignung dieser Werkstoffe zu erzielen, vgl. Abbildung 1. Dabei wurden Referenzwerkzeuge derart optimiert, dass die Formänderung des Druckgusswerkstoffs bei zugdominierten Spannungszuständen minimiert und bei druckdominierten Spannungszuständen maximiert wird. Dadurch wurde die Schädigungswahrscheinlichkeit infolge des Fügeprozesses verringert.

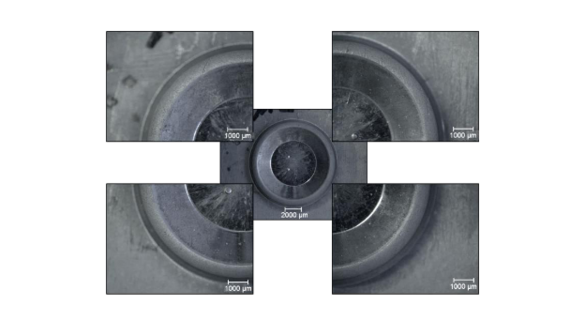

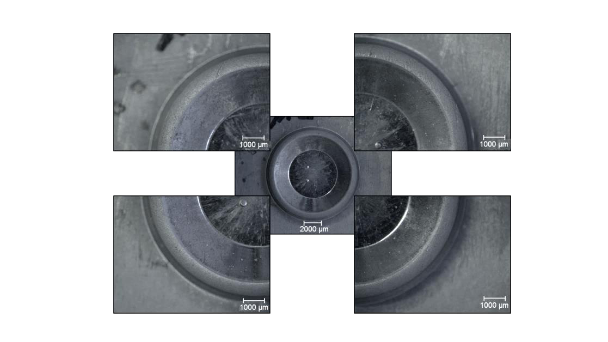

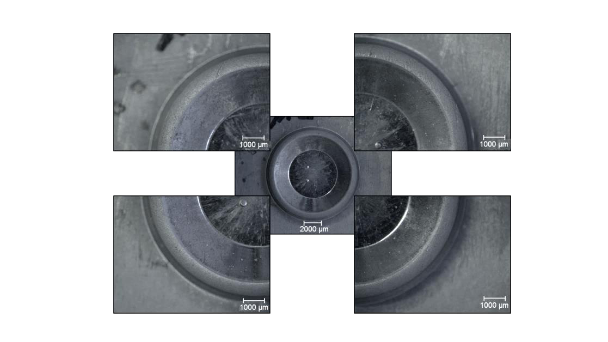

Weiterhin wird das Clinchen für Belastungsbereiche mit besonderer Anforderung untersucht. Durch eine abwechselnde Erwärmung und Abkühlung auf Raumtemperatur bzw. auf Temperatur-niveaus von 400 °C bis 900 °C sowie einer zusätzlichen zyklischen mechanischen Belastung wurden Bedingungen nachgestellt, welche in einem Abgasstrang an Clinchpunkten herrschen, vgl. Abbildung 2. Im Untersuchungsfokus lagen sowohl ein austenitischer als auch zwei ferritische nicht rostende Werkstoffe, die mittels eines balkenförmigen und eines Rund-punkt-Clinchwerkzeugs gefügt wurden. Die Verbindungsfestigkeit dieser Proben wurde im Anschluss an den Prüfzyklus durch einen quasistatischen Zugversuch gemessen. Dabei wurden sowohl die Auswirkungen des charakteristischen Ermüdungsverhaltens verschiedener Werkstoffe, als auch die verschiedener Clinchpunkte quantifiziert. Als Ergebnis dieser Tests wurden Festigkeitssteigerungen sowie -abnahmen bei den Verbindungsfestigkeiten in Folge des Prüfzyklus festgestellt. Die hierbei zugrundeliegenden Mechanismen wurden vollständig detektiert und erläutert.

Des Weiteren wird am IFUM erforscht, wie sich Fügeprozesse in Umformprozesse, wie dem Tiefziehen, integrieren lassen können. Hierzu wurden bereits verschiedene Ansätze erforscht. Einer davon ist die Kombination des Setzens von Funktionselementen in Bauteile aus 22MnB5 während des Formhärtens, vgl. Abbildung 3 links. Es konnte eine erfolgreiche Implementierung von Stanzmuttern während des Formhärteprozess in das Bauteil erreicht werden. Dadurch können die Anzahl nachgeschalteter Setzprozesse reduziert werden. Außerdem werden Bauteilfehler wie Mikrorisse oder deutliche Härteunterschiede zwischen Funktionselement und Bauteil, die bei konventionellen Prozessen auftreten, durch dieses neuartige Verfahren vermieden.

Ein weiterer untersuchter Ansatz, ist die Integration des Clinchens in einen Tiefziehprozess. Das konstruierte Bonded Blanks Werkzeug ermöglicht ein Tiefziehen und gleichzeitiges Fügen von geklebten Doppellagenblechen im unteren Tiefpunkt. Beim Bonded Blanks Verfahren werden Bauteile aus einem Grundblech (GB) lokal mit einem Verstärkungsblech (VB) unterstützt, um die Bauteilfestigkeit zu verstärken. Bisher werden in diesem Verfahren beide Bleche miteinander verschweißt. Durch die Integration des Clinchens können hierdurch Fertigungskosten eingespart werden. Das hierbei konstruierte Clinchwerkzeug war als reiner Werkzeugeinsatz ausgelegt, welcher keinen Niederhalter und keinen eigenen Antrieb benötigt. Dieses Verfahren wurde an Strukturbauteilen, vgl. Abbildung 3 rechts, angewendet und es wurde nachgewiesen, dass sich hierdurch eine signifikante Steigerung der Bauteilfestigkeit ergibt.

Veröffentlichung

Dieser Beitrag stellt Ergebnisse einer FEA-basierten Optimierung des Werkzeugdesigns eines Clinchprozesses mit einer geschlossenen einteiligen Matrize vor. Die untersuchten Werkstoffe sind der härtbare Stahl CR240BH auf der Stempelseite und die druckgegossene Aluminiumlegierung AlSi10MnMg auf der Matrizenseite. Die Optimierung zielt auf die Unterdrückung von Rissen ab, die bei Verwendung konventioneller Werkzeugausführungen an der Unterseite der Clinchverbindung in AlSi10MnMg entstehen. Durch Variation der Geometrieparameter der Werkzeuge ist es möglich, die Risswahrscheinlichkeit zu reduzieren, allerdings zusammen mit etwas schlechteren, aber immer noch akzeptablen Geometrieparametern der Clinchverbindung.